شیمی - بازرسی فنی

وبلاگ هر هفته یک حدیث به آدرس www.hadis89.blogsky.com منتظر مشتاقان احادیث پیامبر و ائمه معصومین (ع) می باشد.شیمی - بازرسی فنی

وبلاگ هر هفته یک حدیث به آدرس www.hadis89.blogsky.com منتظر مشتاقان احادیث پیامبر و ائمه معصومین (ع) می باشد.فلزات سنگین و حذف آنها :

فلزات سنگین و حذف آنها :

دنیای امروز ، دنیای صنعت و تکنولوژی های نو است و ما نیز برای همگام شدن با دنیا سالهاست که خیز برداشته ایم . کارخانه ها و صنایع بزرگ و کوچک فراوانی در شهرها و حاشیه های آنها ایجاد شده اند . حال آنکه محصولات تولیدی تنها خروجی آنها نمی باشد ، اکنون پساب های صنایع را نیز می توان جزو فراورده های آنها بشمار آورد که بسیاری از آنها سازگار با محیط نیز نمی باشند .

بنابراین می توان گفت صنعت مسئول بسیاری از آلودگی های محیطی ست . از جمله آنها ، وجود فلزات سنگین در محیط می باشد . حل این مشکل مدت زمان مدیدیست که به عنوان چالشی بزرگ مطرح شده است .

فلزات سنگین (heavy metals ) گروهی از فلزات ( در حدود 40 عنصر ) اند که از سازنده های طبیعی پوسته زمین بوده و دانسیته ای بیش از 5 دارند .مشکل اصلی این فلزات اینست که در بدن متابولیزه نمی شوند . در واقع پس از ورود به بدن در بافت ها ذخیره شده و از بدن دفع نمی گردد . همچنین می توانند جایگزین املاح و مواد معدنی مورد نیاز بدن شوند .

از جمله عواقب ورود فلزات سنگین به بدن عبارتند از :

- اختلالات عصبی ، تنفسی ، قلبی – عروقی ، غدد و پوستی

- آسیب به کبد و کلیه و مغز

- اختلال در عملکرد آنزیم های بدن

- نا باروری

- کم خونی

- تهوع و استفراغ

- سر درد و سر گیجه

- تضعیف سیستم ایمنی بدن

- تغییر سوخت و ساز بدن

- انواع سرطان ها

- به هم خوردن تعادل هورمونی بدن

- سقط جنین

- چاقی

- و ...

فلزاتی چون چون سرب

واحد آمین در یک پالایشگاه

Amine Treating: Amine Gas Sweetening and Amine Unit

Contaminants removed utilizing Amine Treating

- CO2 – Carbon Dioxide

- H2S – Hydrogen Sulfide

Amine treating plants remove CO2 (carbon dioxide) and H2S (hydrogen sulfide) from natural gas. Amine has a natural affinity for both CO2 and H2S allowing this to be a very efficient and effective removal process. Newpoint’s proprietary amine plant design is based on proven amine regeneration technology and incorporates several patent-pending processes to improve the reliability and ease of operation.

Benefits of Amine Units

- Reduces CO2 and H2S levels to the required specifications

- Modular, skid-mounted systems

- Reduced manufacturing and commissioning times

- Standardized and proven designs

- New equipment only

- Guaranteed performance

- Lower installation and removal costs

- Built in liquid containment to reduce environmental hazards

Shortest Lead Time Possible

To meet the growing demands of industry, Newpoint made the bold decision in 2005 to standardize their designs, to build equipment on speculation, and have plants ready for immediate delivery. In 2006 and 2007, Newpoint further optimized these units and reduced equipment commissioning times by 50%.

Reasons for Removing CO2 and H2S

Carbon dioxide, hydrogen sulfide, and other contaminants are often found in natural gas streams. CO2 when combined with water creates carbonic acid which is corrosive. CO2 also reduces the BTU value of gas and in concentrations of more that 2% or 3 % the gas is unmarketable. H2S is an extremely toxic gas that is also tremendously corrosive to equipment. Amine sweetening processes remove these contaminants so that the gas is marketable and suitable for transportation.

Companies around the world have found Newpoint’s proprietary design to be the perfect fit for their gas treating applications.

Amine Gas Sweetening Solutions

Amine gas sweetening is a proven technology that removes H2S and CO2 from natural gas and liquid hydrocarbon streams through absorption and chemical reaction. Each of the amines offers distinct advantages to specific treating problems.

- MEA (Monoethanolamine)

- Used in low pressure natural gas treatment applications requiring stringent outlet gas specifications

- MDEA (Methyldiethanolamine)

- Has a higher affinity for H2S than CO2 which allows some CO2 "slip" while retaining H2S removal capabilities.

- DEA (Diethanolamine)

- Used in medium to high pressure treating

- does not require reclaiming, as do MEA and DGA systems.

- FORMULATED (SPECIALTY) SOLVENTS

- A variety of blended or specialty solvents are available on the market.

Amine Gas Sweetening Process

- Sour gas enters the contactor tower and rises through the descending amine.

- Purified gas flows from the top of the tower.

- The amine solution is now considered Rich and is carrying absorbed acid gases.

- The Lean amine and Rich amine flow through the heat exchanger, heating the Rich amine.

- Rich amine is then further heated in the regeneration still column by heat supplied from thereboiler. The steam rising through the still liberates H2S and CO2, regenerating the amine.

- Steam and acid gases separated from the rich amine are condensed and cooled.

- The condensed water is separated in the reflux accumulator and returned to the still.

- Hot, regenerated, lean amine is cooled in a solvent aerial cooler and circulated to the contactor tower, completing the cycle.

Typical Amine Plant Standard Features

- 100% Pump Standby

- ASME Code and National Registration on all vessels

- Shell and Tube or Plate Frame Heat Exchangers

- B31.3 compliant piping

- Total Custom Electrical Systems and Instrumentation

- Full Flow Carbon Filtration

- Engineered Corrosion Control

- Spill & Leak Containment

- Multiple patents-pending to enhance ease of operation and maintenance

- Modular design eases installation time and cost

- High Efficiency Reboilers

محافظت از پوست با کپسولهای نانومتری

یکی از روشهای معمول و مناسب برای استفاده از لوازم آرایشی و داروهای گوناگون، بهکارگیری آنها بهصورت ژل و کرم است؛ اما ذراتی که روی سطح پوست قرار میگیرند، در مقابل تخریب نوری آسیبپذیر هستند. سوپاسون وانیچوِچارونگروآنگ و همکارانش در دانشگاه چولالونگکورنِ تایلند، ادعا میکنند که راه حلی برای این مشکل پیدا کردهاند. آنها نانوظرفهای چیتوسان(یک پلیساکارید خطی) را برای یک فرمولاسیون ضد نور UV با خواص رهاسازی کنترلشده، پیشنهاد دادهاند.

سیستمهای کپسوله کردن مختلف، از قبیل لیپوسامها، میکروامولسیون، امولسیونهای چندگانه و ذرات لیپید جامد در فرمولاسیونهای لوازم آرایشی استفاده شدهاند. این سیستمهای کپسوله کردن نه تنها موجب خواص رهاسازی کنترلشده برای این اجزای کپسولهشده میشوند، بلکه بهصورت جزئی میتوانند به محافظت از این مواد کپسولهشده نیز کمک کنند؛ برای مثال با کاهش میزان تماس آنها با اکسیژن یا مواد دیگر، میتوانند تا حدودی از آنها محافظت کنند.

با توجه به اینکه کپسولهای موجود از موادی ساخته نشدهاند که بتوانند نور را فیلتر کنند، هنوز مواد کپسولهشده در برابر تخریب نوری آسیبپذیرند. در مدت ذخیرهسازی مواد، یک ظرف ضد نور میتواند به متوقف کردن یا کاهش تخریب نوری مواد فعال کمک کند. اگرچه پس از استفاده از لوازم آرایشی روی پوست، چنین چیزی نمیتواند از این تخریب جلوگیری کند، در این حالت نانوظرف جاذبِ UV این محققان، میتواند خیلی مفید باشد؛ مثلاً اگر شما یک فرمولاسیون لوازم آرایشی شامل رتینول(آفاکسین) را روی صورت خود استفاده کنید، مولکولهای رتینول به محض اینکه شما در معرض نور خورشید قرار بگیرید، روی پوستان شروع به تخریب شدن میکنند، اما اگر مولکولهای رتینول داخل نانوظرفهای جاذب UV کپسوله شوند، تخریب نوری آنها متوقف یا بهشدت کاهش مییابد. ذکر این نکته مهم است که این نانوکرههای چیتوسان جاذبِ نور UV، فقط یک فیلتر نور نیستند؛ آنها رهاسازی مواد فعال کپسولهشده را نیز کنترل میکنند.

سوپاسون گفت:«در گروه ما دو سیستم توسعه داده شدهاست: مشتقات چیتوسان جاذبِ نور ( PCPLC و PPLC)UV و مشتقات پلی وینیل الکل جاذب UV. ما ترکیبات ناپایدار نوری مختلفی، از قبیل رتینیل استات، رتینیل پالمیتات، اسکوربیل پالمیتات، استاکسانتین و کوآنزیم Q10، را کپسوله و تست کردی و با همکاری یک شرکت محلی روی کاربرد سیستم مشتقات چیتوسان کار میکنیم. فقط مواد آبگریز میتوانند داخل ذرات PPLC و PCPLC کپسوله شوند، اما یک سیستم که میتواند ترکیبات آبدوست را کپسوله کند، تحت بررسی هستند. ما برای لوازم آرایشی نیز یک سیستم نانوکپسوله کردن با پایداری و ظرفیت بالا را توسعه دادهایم. این سیستم روشی برای پراکنده کردن ترکیبات فعال آبگریز، داخل آب با غلظت خیلی بالا(تا10-8 درصد وزن به حجم)، بدون استفاده از یک امولسیون، ارائه خواهد کرد و در نتیجه این سیستم میتواند مشکلات مربوط به تجزیة امولسیون را حذف کند.»

این محققان نتایج کار خود را تحت عنوان "نانوظرفهای چیتوسان جاذب UV: افزایش پایداری نوری مواد کپسولهشده و رهاسازی کنترلشده" در مجله Nanotechnology منتشر کردهاند.

مشخصات گاز آمونیاک

مشخصات گاز آمونیاک

آمونیاک گازی است بی رنگ ، بسیار محلول در آب ، قلیائی با بوی مشخص و زننده که می تواند باعث آسیب وسیع سرتا سر مجاری تنفسی شود حد آستانه مجاز 25 قسمت در میلیون ( 25ppm ) میباشد . آمونیاک در تماس با رطوبت سطوح مخاطی موجود در راههای هوائی و تشکیل ماده قلیائی هیدروکسید آمونیم را داده که باعث تخریب سطوح مخاطی میگردد .

تنفس غلظت 400 ppm تا 700ppm این گاز باعث التهاب فوری در چشم و بینی و گلو می گردد و استشمام 3500 تا 6500ppm آن برای مدت نیم ساعت کاملا" خطرناک بوده و تماسهای کوتاه مدت 5000º تا 10000 ppm از این گاز کشنده میباشد .

حد قابل اشتعال آمونیاک مقدار 16 تا 25 در صد حجمی میباشد . خطرات آتش گیری آن پائین و انفجار خود بخود نیز ندارد بجز اینکه در معرض flame و یا آتش قرار گیرد که دراینگونه انفجارها صدای مهیبی دارد .

در تماس با پوست عوارض آن شامل :

قرمزی پوست ، خارش ، تاول ، آسیبهای بافتی بوجود خواهد آمد .

در چشم : باعث قرمزی و سوزش ، زخم قرنیه خواهد شد .

تدابیر درمانی :

ü خارج ساختن مصدوم از محیط آلوده

ü بیرون آوردن لباسهای آلوده مصدوم

ü باز کردن راه هوائی و پیشگیری از اختلالات تنفسی ، افرادی که دچار ضایعات صورت و دهان شده اند احتمالا" بیشتر در معرض خطر ابتلاع به انسداد حاد حنجره هستند .

ü رساندن سریع مصدوم به یک مرکز درمانی

ü اگر آمونیاک یا هر ماده قلیائی دیگر بصورت مایع خورده شده باشد . انجام لاواژ ( شستشوی معده ) و دادن 2 تا 3 بار شیر و آب به میزان 240-120 میلی لیتر مؤثر است دادن سرکه ، آب لیمو ، سیب ، پرتقال ، پارافین مایع ، نشاسته ، شیر و سفیده تخم مرغ و روغن زیتون نیز مؤثر میباشد .

ü گرم نگه داشتن مصدوم

ü در صورت تماس پوستی : خارج کردن لباسهای آلوده و شستشو با آب زیاد و سرم نرمال سالین حداقل به مدت یک ساعت و یا تا رفع هر نوع احساس خاصی مثل سوزش و خارش .

ü در صورت تماس چشمی : شستشوی چشم یا آب زیاد و یا سرم نرمال سالین حداقل به مدت 1-5/. ساعت و رساندن سریع یه چشم پزشک .

استفاده از مولکول C60 بهعنوان ترانزیستورهای تکمولکولی

امکان استفاده از مولکول فولرن (C60) بهعنوان سوئیچهای مولکولی القایی و ترانزیستورهای تکمولکولی

دانشیار فیزیک ماده چگال دانشگاه پیام نور تهران در پژوهشی، ترابرد الکتریکی و مشخصه جریان – ولتاژ یک تک مولکول C60 متصل به الکترودهای فلزی و اثر اتصالات مختلف الکترود با این مولکول را بررسی کرد.

به گزارش سرویس پژوهشی خبرگزاری دانشجویان ایران(ایسنا)، دکتر علیرضا صفارزاده با بیان این که مولکول فولرین(C60) از مولکولهایی است که به عنوان عنصر اصلی سازنده قطعات الکترونیکی نقش مهمی در کوچکسازی دستگاهها و بالا بردن حجم انباشت اطلاعات دارد، اظهار کرد: در مولکول فولرین به دلیل داشتن هندسه خاص، نحوه اتصال الکترودها با آن برای عبور جریان، به مقدارقابل توجهی به جهتگیری مولکول وابسته است. به عبارت دیگر، الکترودها میتوانند از طریق پیوند با یک اتم، پنج اتم، یا شش اتم کربن با مولکول جفتشده و جریان را هدایت کنند. تأثیر این جهتگیریهای مختلف که باعث این تنوع پیوند مولکول-الکترود میشود قادر است مشخصه جریان-ولتاژ دستگاه را بطور چشمگیری تغییر داده که جزئیات آن به تفصیل مورد بررسی قرار گرفته است.

وی افزود: این مولکول، به دلیل ساختار قفسی شکل خود، باعث میشود که جریان عبوری از آن، جریان حلقهای بزرگی را ایجاد کند که بسیار بزرگتر از جریان چشمه-چاهک است. این ویژگی ناشی از تقارن بالای مولکول است که خود منجر به تبهگنی ترازهای مولکولی میشود.

دکتر صفارزاده خاطرنشان کرد: یکی دیگر از مشخصههای این مولکول داشتن پیوندهای یگانه و دوگانه کربن-کربن با طولهای متفاوت است. تاکنون تصور میشد که این اختلاف در طول پیوند، تأثیر قابل ملاحظهای بر جریانهای عبوری از آن ایجاد نمیکند، اما در تحقیق به عمل آمده نشان دادهایم که وارد کردن این اختلاف باعث شکستن تبهگنی یکی از ترازهای مولکولی شده که به تغییر عمدهای در رفتار الکتریکی مولکول منجر میشود.

دانشیار فیزیک دانشگاه پیام نور تهران افزود: این تحقیق که مبتنی بر فرمولبندی تابع گرین غیر تعادلی و نظریه لانداور است، به وضوح نشان میدهد که از مولکول C60 میتوان به عنوان سوئیچهای مولکولی القایی و همچنین ترانزیستورهای تک مولکولی استفاده کرد.

بنابر اعلام ستاد ویژه توسعه فنآوری نانو، جزئیات این پژوهش در مجله Applied Physics (جلد 103 در سال 2008) منتشر شده است.

منبع: ایسنا

عنصر 118

پس از فروکش کردن تب کشف این عنصر در سال 2002 ، تیمی جدید مرکب از محققان مدعی شده که موفق به تولید تعدادی از سنگین ترین عنصرها شده و پس از شمردن تعداد پروتون های هسته ، آن را عنصر 118 نامگذاری کرده اند.

این کشف در نتیجه ماهها بمباران یک هدف رادیواکتیو توسط اتمهای سنگین و سپس جستجو برای رشته ای مشخص از نیمه عمرهای رادیو اکتیو به دست آمده است.

به هرحال گزارش موقعی تایید شد که گروه دیگری نیز این نتیجه را به دست آورده بود. در شیمی هر عنصر دارای تعدادی ثابت از الکترون ها ، نوترون ها و پروتون ها هستند.

محققان معتقدند که دسته ای دیگر از عناصر وجود دارند که دارای تعداد نسبتا ثابتی از ذرات سنگین فوق یعنی پروتون ها هستند.

آزمایش های انجام شده در مرکز تحقیقات مشترک واقع در روسیه تعداد عناصر ثبت شده را قبلا از 113 به 116 رسانیده است.

این گروه هدف قرار دادن کالیفرنیم 249 را توسط یونهای کلسیم 48 آغاز کرده و این تصامات منجر به ترکیب این دو عنصر شده و حاصل عنصری با 118 پروتون و 143 نوترون می شود. این عنصر در جدول تناوبی دقیقا زیر رادون قرار خواهد گرفت.

پس از تشکیل عنصر 118 در فرآیند آزمایش ، این عنصر متلاشی شده و به عنصر 116 و عناصر سبک تر تجزیه می شود. این پروسه با آزاد سازی تشعشعات آلفا همراه است که هر کدام دو پروتون دارند.

یکی از اعضای این تیم می گوید نزدیک شدن به این تعداد پروتون در دمای بالایی که توسط این بمباران صورت می گیرد ، کاملا ثابت و پایدار نیست و گروه باید در میان حوادث اتفاق افتاده به جستجو بپردازد.

سرانجام بعد از 4 ماه آزمایش انجام شده در 2002 و 2005 محققان متوجه سه اتفاق افتاده در فرآیند شدند که مشابه با تلاشی عنصر 118 بوده و نیمه عمر میلی ثانیه ای داشته است.

4 سال پیش فیزیکدانی به نام ویکتور نینوو به خاطر گزارش اشتباه درباره کشف عنصر 118 از طرف لابراتوار لورنس برکلی مورد خشم قرار گرفت.

ویسکوزیته

ویسکوزیته

ویسکوزیته ( لزجت ) خاصیتی است که سیال به وسیله آن در مقابل تنش برشی مقاومت می کند. با افزایش دما لزجت گازها افزایش می یابد اما لزجت مایعات کاهش می یابد این تفاوت را می توان با بررسی عوامل لزجت توضیح داد.

هر فازی در مقابل حرکت توده های خود دارای مقاومت می باشد . این مقاومت برای فاز گاز ناچیز و برای فاز جامد خیلی زیاد می باشد . مایعات نیز در برابر حرکت لایه های خود از خود مقاومت نشان می دهند .

لزجت سیالات یعنی مقاومت آنها به تنش برشی ناشی از دو عامل است:

1- نیروی جاذبه مولکولی

2- تبادل مومنتوم مولکولی

برای مایعات بیشتر تحقیقات بر عبور مایع در لوله ها معطوف شده است و بیشتر روابط موجود نیز برای مایعات با سرعتهای مختلف در لاله ها با قطر و زبریهای متفاوت بدست آمده اند. حرکت یک مایع در درون لوله می تواند شامل سه بخش عمده باشد :

1- حرکت آرام ( Laminar Flow ) در این نوع حرکت لایه های مایع به آرامی برروی هم می لغزند و حرکت مایع ادامه می یابد طول این ناحیه بنا به سرعت اولیه مایع یا زبری سطح لوله می تواند کوتاه یا بلند باشد.

2- ناحیه گذار ( Transition Zone ) در این ناحیه حرکت آرام مایع کم کم به حرکت اغتشاشی تبدیل می گردد و معمولاٌ طول این ناحیه بسیار کوتاه است.

3- حرکت آشفته ( مغشوش ) ( Torbulent Flow ) در این ناحیه مایع حرکت آرام خود را از دست داده و ذرات مایع دارای حرکات متفاوتی در جهت های مختلفی می شوند این ناحیه ممکن است دارای زیر لایه ای باشد که در آن هنوز حرکت مایع آرام باشد.

در مایعات فاصله مولکولها بسیار نزدیکتر از گازها است لذا نیروی جاذبه مولکولی در گازها کمتر از مایعات است از این رو عامل اصلی لزجت مایعات نیروی جاذبه مولکولی است اما در گازها جاذبه مولکولی بسیار کم است مقاومت گازها به تنش برشی عمدتا ناشی از تبادل مومنتوم مولکولی است.

مایعات با سرعت اولیه وارد لوله می گردند و لایه های زیرین که در مجاورت دیواره های لوله هستند سرعتشان صفر می گردد لایه های مجاور این لایه ها متاثراز لایه های ساکن از سرعت اولیه شان کاسته می شود و لایه های بالاتر از این لایه ها تحت تاثیر این لایه ها سرعتشان کاسته می شود ولی این تاثیر کمتر از لایه قبلی است همینطور این تاثیر لایه قبلی کاسته می شود تا جایی که سرعت سیال بربر با سرعت اولیه می شود و آنجا پایان لایه مرزی است.

ممکن است قطر لوله آنقدر کم باشد که لایه های مرزی تداخل پیدا کنند و یا ممکن است دیواره های لوله آنقدر از هم فاصله داشته باشند که حتی لایه های مرزی به همدیگر هم نرسند .

این تاثیر لایه ها را و نیروی بازدارندگی آنها را اصطلاحا نیروی برشی یا Shear Stress نامیده می شود و با نماد τ نشان داده می شود.

این نیروی برشی افقی متناسب است با تغییرات سرعت به تغییرات ارتفاع .

و ویسکوزیته را برای سیالات درای حرکت kinematic viscosity نشان می دهند و دارای رابطه زیر است.

ویسکوزیته معیار بسیار مناسبی برای روانروی یا گرانروی سیالات در لوله ها می باشد ، برای سیالات غلیظ که دارای گرانروی بالایی هستند این مقدار مقدار بزرگی است مانند روغنهای اتومبیل و برای آنهایی که براحتی حرکت می کنند و روانروی خوبی دارند این مقدار کوچکی می باشد مانند آب.

با محاسبات ابعادی برای ویسکوزیته در حالت دینامیک ( Dynamic viscosity ) می توان واحد آن را بدست آورد که واحد آن Pa . s یا بطور مشابه N.s/m² و یا Kg / m.s است که آنرا با CP نیز نمایش می دهند .

۱۰۰centipoise = ۱g/cm.s = ۰.۱Pa.s

معمولا ویسکوزیته را در دمای معینی اندازه می گیرند و به عنوان مرجع از آن استفاده می کنند برای آب خالص این مقدار در دمای 20 درجه اندازه گیری شده است و برابر است با 1.0cP و این آب مرجع و مبنای محاسبات سایر ویسکوزیته ها برای سایر مواد می باشد .

برای Kinematic viscosity واحد ν در سیستم SI برابر با m²/s است و در سیستم cgs هم برابر با stokes یا در برخی موارد هم با (centistokes (cS نشان می دهند.

۱stokes = 100 centistokes = 0.0001m²/s = 1s²/m

پلاریمتری ( Polarimetry )

این روش برای تجزیه کمی و کیفی اجسامی که فعالیت نوری دارند به کار می رود. نور سفید در تمام جهات ارتعاش دارد و اگر از اجسام Polaroid مانند بعضی مواد پلاستیکی یا بلورهای طبیعی مانند کلسیت که فرمول آنها CaCO3 است عبور کند به دو اشعه تقسیم می شود. چون سرعت هر یک از دو اشعه در داخل بلور متفاوت است. در صورتی که بلور را در امتداد یکی از قطب ها با یک زاویه مناسب برید و مجددا آن را با صمغی بنام کانادا بالسام بچسبانیم، جزئی که اشعه عادی نامیده می شود منعکس شده و خارج می شود. در صورتی که جزئی که اشعه غیرعادی (پلاریزه) نامیده می شود بدون شکست خارج می شود ارتعاش این نور در یک سطح و عمود بر جهت انتشار آن است این بلور را که نور پلاریزه ایجاد می کند، منشور نیکل نامیده می شود. اجسامی دارای فعالیت نوری هستند که در ساختمان مولکولی آنها کربن نا قرینه (یعنی اتم کربنی که به چهار گروه مختلف متصل باشد) وجود داشته باشد. این اتم کربن باعث نامتقارن شدن مولکول می شود و مولکول نمی تواند بر تصویر آینه ای خود منطبق باشد. اگر این اجسام در مسیر نور پلاریزه قرار بگیرند باعث چرخش نور پلاریزه می شوند در صورتی که جسم نور پلاریزه را در جهت عقربه ساعت بچرخاند ، راست گردان (Dextrorotatory) می گویند و چنانچه در جهت عکس عقربه ساعت بچرخاند ، آن را چپ گردان (Levorotatory) می گویند.

مقدار چرخش (الفا) با غلظت جسم (C) متناسب است. و یا می توان گفت نور پلاریزه وقتی از ترکیبات نامتقارن عبور کند، به علت پخش نامتقارن دانسیته الکترونی در مولکول، الکترونهای مولکول بطور نامتقارن بر نور پلاریزه اثر می گذارند و باعث چرخش آن حول محور انتشار می شوند. مولکولهائی که فعالیت نوری ندارند چون با پخش الکترونی متقارن مواجه هستند بر نور پلاریزه اثر ندارند.

ترکیباتی که تصویر آینه ای قابل انطباق نداشته باشند دارای ایزومر نوری هستند. دو ایزومر نوری یک زوج انانتیومر را تشکیل می دهند. که از نظر خواص فیزیکی و شیمیایی یکسان هستند و فقط در جهت چرخش نور پلاریزه اختلاف دارند. مخلوط مساوی دو انانتیومر که از نظر قدر مطلق یکسان ولی از نظر جهت مخالف هستند کاملا همدیگر را خنثی می کنند. چرخش حاصله صفر است به چنین مخلوطی راسمیک می گویند.

اجزاء و قسمتهای مختلف دستگاه پلاریمتر

1- منبع نور:

تولید کننده نور تک رنگ است، چون میدان چرخش با طول موج تغییر می کند. لذا باید به عنوان منبع از یک تولید کننده نور تک رنگ استفاده کرد. معمولا از لامپ بخار سدیم (خط زرد D) استفاده می شود. لامپ جیوه هم ممکن است بکار برده شود. طول موج لامپ سدیم 589.3 A° لامپ جیوه °546 A

۲- شکاف( Slite) :

میزان نور رسیده به نمونه را تنظیم می کند.

3- عدسی:

نقش موازی کننده نور را دارد.

4- منشور نیکل :

اولین منشور نیکل که پلاریزور نام دارد و نور را پلاریزه می کند.

5- سل نمونه:

استوانه ای شیشه ای است و جهت قرار دادن نمونه مورد آزمایش در داخل آن است طول آن ممکن است 1 ، 2 ، 3 ، 4 سانتیمتر باشد. (اگرحباب هوا داشت در برآمدگی سل باید قرار گیرد.)

6- منشور نیکل :

دومین منشور نیکل که آنالایزور(Analyzer) بعنوان تجزیه کننده است که با چرخاندن آن می توان نور پلاریزه را به حالت اول برگرداند و مقدارانحراف آن را بر حسب درجه از روی یک سطح دایره ای مدرج خواند.

در این حالت روشنائی دو نیم دایره ای که از عدسی چشمی ملاحظه می شود به یک اندازه خواهد بود.

7- عدسی چشمی و ردیاب (دتکتور):

معمولا از چشم انسان بعنوان ردیاب استفاده می شود. در دستگاههای پیشرفته فتوالکتریک هستند و تا 001/0 درجه را تعیین می کند.

پلاریمتر نیم سایه:

یک پلاریزور کوچک متحرک بنام نیکل نیم سایه بعد از پلاریزور قرار دارد که می توان آن را با چرخاندن طوری تنظیم نمود که مانع عبور نور شود. در این حالت نیمی از دایره ای که از عدسی چشمی ملاحظه می شود سیاه به نظر می رسد، بعد شدت نور هر دو نیم دایره را به وسیله چرخاندن آنالایزور مساوی تنظیم می کنیم. در این حالت دستگاه باید روی صفر باشد. با گذاشتن نمونه در مسیر نور، شدت روشنائی دو نیم دایره فرق می کند که بایستی با چرخاندن آنالیزور به حالت اول برگرداند و مقدار چرخش را که a نام دارد از روی درجات خواند.

Vitamin B12

Vitamin B12

Vitamin B12

شاید پیچیده ترین ماده طبیعی که تاکنون در آزمایشگاه تولید شده است ویتامین B12 باشد ( شکل 1). درسال 1972 "رابرت ب. وودوارد" و "آلبرت اشنموزر" اعلام کردند که این ویتامین را بطور کامل در آزمایشگاه تهیه کرده اند. این موفقیت نتیجه همکاری 11ساله 100 شیمیدان از 19 کشور جهان در دانشگاهای هاروارد و زوریخ بود. گر چه این روش آزمایشگاهی هرگز منبع قابل استفاده ای برای تأمین ویتامین نبود، اما نقطه عطفی در تهیه مواد آلی به شمار می آمد؛ چون در طی این فعالیت علمی ، واکنشها، روشها و نظریات جدید ابداع شدند.

ادامه مطلب ...دانشمندان تیره ترین ترکیب شیمیایی را ساختند.

دانشمندی در دانشگاه هوستون، ماده ای را ساخته است که چهار بار از تیره ترین ماده ی شناخته شده، تیره تر است. این ماده ی سیاه رنگ بیش از 9/99 درصد از نور را جذب می کند.

نمونهبرداری از جامدات

اطلاعات اولیه

نمونه برداری از مواد جامد به علت همگن نبودن و همچنین رابطه اندازه ذرات با مقدار نمونه ، گاهی اشکالاتی دارد که باید موقع نمونهبرداری مورد توجه قرار گیرد. برای مثال ، در مورد همگن نبودن جسم جامد ، میتوان فرض کرد که یک نمونه سنگ معدن ، 50 درصد ناخالصی دارد که به شکل کلوخههای کوچکی است که 0.5 گرم وزن دارند و بقیه ماده به صورت پودر میباشد. اگر بدون همگن کردن نمونه ، بخواهیم یک گرم از آن را وزن کنیم، ممکن است:

- یک کلوخه نمونه وجود داشته باشد، که دراین صورت 50 درصد نمونه خالص است و 50 در صد ناخالص.

- ممکن است نمونه از دو کلوخه تشکیل شده باشد که به این ترتیب ، نمونه صددرصد ناخالص است.

- در نمونه اصلا کلوخهای وجود نداشته باشد، که در این صورت نمونه صددرصد خالص است.

در سه حالت بالا به استثنای مورد اول که بطور تصادفی نمونهای از کل جسم به دست آمده است، نمونهبرداری ، بطور غلط انجام شده است. پس ، لزوم همگنسازی نمونه برای نمونهبرداری صحیح آشکار میشود. اندازه ذرات یک جامد و وزن نمونهای که باید از آن انتخاب شود، توسط معادله زیر به یکدیگر مربوط میشود:

یعنی وزن نمونهای که به عنوان نمونه بزرگ باید از یک جسم جامد انتخاب شود، با بزرگی ذرات موجود در آن نسبت مستقیم دارد. پس هرچه ذرات جسم جامد کوچکتر باشد، وزن نمونه بزرگ کمتر میشود.

تکنیک نمونهبرداری از جامدات

بهترین زمان برای نمونهبرداری از سنگهای معدنی به هنگام استخراج آنها از معدن یا در هنگام تخلیه آنها از کشتی یا کامیون است. اگر مواد جامد به وسیله تسمه نقاله از معدن به بیرون انتقال مییابد، باید در فواصل زمانی مساوی قسمتهای همارزی از آن را انتخاب کرده ، روی هم انباشت. چنانچه خالی کردن سنگ معدن از کشتی به وسیله سطح شیبدار انجام میشود، باید جهت مواد را در فواصل زمانی معین تغییر داد و اگر تخلیه به صورت دستی انجام میشود، باید از هر ده یا پنجاه پیمانه یکی را انتخاب کرده ، روی هم ریخت. به این ترتیب نمونه بزرگ تشکیل میشود.

تقلیل اندازه نمونه بزرگ

در توده تشکیل شده از نمونه بزرگ ، معمولا ذرات کوچکتر در قسمتهای زیرین و ذرات بزرگتر در قسمتهای خارجی قرار میگیرند. برای یکنواخت کردن این توده و تقلیل اندازه آن ، از روش مخروط کردن و چهار بخش کردن استفاده میکنیم. برای این منظور باید مواد را توسط آسیاب خرد کرده ، از الکهای مخصوص عبور دهیم، بطوری که قطر ذرات حاصل حدود 4 میلیمتر شود. روش خرد کردن باید با وضعیت جسم متناسب باشد. مثلا در مورد پیریت ، مقداری از گوگرد در اثر گرمای حاصل از سایش در مجاورت هوا اکسید میشود، یا سنگهای معدنی دارای آهنII در اثر سایش و مجاورت با هوا به آهن IIIتبدیل میشوند.

بعد از سایش و یکنواخت کردن نمونه ، باید وزن آن به مقداری که قابل حمل به آزمایشگاه باشد، تقلیل یابد. برای کاهش مقدار نمونه میتوان از وسایل مکانیکی استفاده کرد که دقیقتر و سریعتر هستند. نمونهای از این ابزار ظرفی قیفی شکل به نام هاپر است که در انتهای آن ، 4 لوله به قطر مساوی قرار دارد. هوا با استفاده از وسایل مکانیکی در هاپر ریخته شده ، نمونهای که از یکی از لولههای هاپر خارج میشود، انتخاب میگردد.

دستگاه دیگری که برای مخلوط کردن و کاهش نمونه بزرگ به کار میرود، نمونهبردار رایفل است.

روشهای نمونهبرداری از جامدات

- برای نمونهبرداری از موادی که به صورت پودر هستند، مثل سیمان و آرد ، از وسیلهای به نام میله نمونهبرداری استفاده میشود. این وسیله یک لوله شیشهای یا فولادی توخالی است که یک طرف آن باریک شده ، دارای سوراخهایی جانبی است. میله نمونهبرداری را از چند جهت تا نیمه در کیسه یا ظرف حاوی نمونه بزرگ فرو برده ، نمونه لازم را برای آزمایش بیرون میآورند.

- در مورد شمش فلزات و آلیاژها ، باید به وسیله سوهان ، سوند یا وسایل دیگر از قسمتهای مختلف آنها ، یعنی قسمتهای خارجی و داخلی نمونهبرداری کرد، زیرا در اینگونه مواد تنها نمونهبرداری از سطح کافی نیست. نمونه مورد نظر از مخلوط کردن مواد برداشته شده ، بدست میآید.

- در نمونهبرداری تصادفی ، نمونه به بخشهایی تقسیم شده ، از هر قسمت جداگانه نمونهبرداری میشود. پس از آزمایش روی نمونهها ، میانگین نتایج به دست میآید.

- در مورد جامدات همگن ، مثل خمیری که برای ساخت لاستیک بکار میرود، قسمتی از ماده را مستقیما برای آزمایش انتخاب میکنند و لذا سایر مراحل نمونهبرداری وجود ندارد.

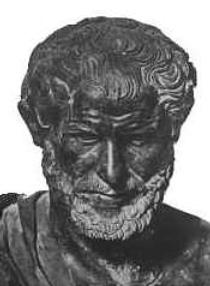

زندگی نامه ی ارسطو:

زندگی نامه ی ارسطو:

|

ارسطو در سال 384 ق. م، در استاگیرا واقع در شمال یونان چشم به جهان گشود. پدرش نیکو ماخوس، پزشک دربار پادشاه مقدونیه بود.

ارسطو هنگامی که حدود هفده سال داشت به قصد تحصیل به آتن رفت و در سال 368 ق.م، عضو آکادمی افلاطون شد. در اینجا به مدت بیست سال، یعنی تا هنگام مرگ افلاطون در 348 ق. م باقی ماند. وی بزرگترین و مبرزترین شاگرد افلاطون بود.

پس از مرگ استاد، آتن را ترک کرد و شعبه از آکادمی در شهر آسوس در ناحیه ترود تاسیس کرد.

در این جا با هرمیاس، حاکم یکی از آن مناطق آشنا شد و پس از مدتی با خواهرزاده او ازدواج کرد.

در سال 343 ق.م، فیلیپ مقدونی ارسطو را دعوت کرد تا تعلیم و تربیت پسرش اسکندر را که در آ ن موقع سیزده سال داشت، به عهده بگیرد.

ارسطو این پیشنهاد را پذیرفت و به تربیت علمی و اخلاقی وی همت گماشت. ارسطو با قبول این کار، نقشی مهم در تاریخ ایفا کرد؛ چرا که پس از چند سال، در سال 336ق.م، اسکندر بر تخت نشست و به جهان گشایی پرداخت.

در این هنگام، ارسطو مقدونیه را ترک کرد و به آتن بازگشت.

در آن جا وی به آکادمی افلاطون باز نگشت، بلکه دانشگاه جدیدی به سبک آکادمی استادش بنا نهاد که به نام ناحیه ای که در آن قرار داشت، لوکیوم نام گرفت.

لوکیوم دانشگاهی بود علمی، مجهز به کتابخانه و معلم که در آن دروس به طور منظم تدریس می شد. در لوکیوم، متفکران و محققان به نحو پیشرفته ای به مطالعات خود می پرداختند.

خود ارسطو در این مدرسه به تدریس و ارائه نظریات خود می پرداخت. بیشتر آثاری که از ارسطو باقی مانده است، یادداشت هایی است که شاگردانش از مطالب او بر می داشتند.

او عادت داشت که در وقت تدریس قدم بزند و به همین دلیل، فلسفه وی به فلسفه مشاء، یعنی فلسفه بسیار راه رونده، شهرت یافت.

اسکندر در سال 323 ق.م در گذشت و به دلیل بدبینی زیادی که علیه اسکندر در یونان و مخصوصا آتن وجود داشت، ارسطو متهم شد که اقدامات و جنگ افروزی های شاگردش موافق بوده و او را تحت نفوذ خود قرار داده است.

به همین دلیل، ارسطو آتن را ترک کرد و به خالکیس، واقع در اوبوئیا رفت و در آن جا در ملک مادری خود اقامت گزید.

او مدت کوتاهی بعد از آن، در سال 322ق.م در اثر یک بیماری در گذشت.

ارسطو از بزرگترین فلاسفه جهان است که درباره تمام مسائل مهم و موضوعات اصلی فکری و فلسفی، نظریات گسترده و بی مانندی ارائه کرده است. از فیزیک ومنطق گرفته تا اخلاق و سیاست و تراژدی و نجوم.

نظریات او مخصوصا مابعدالطبیعه و منطقش،در سراسر قرون وسطی حاکم بر مکاتب فکری اروپا و کلیساها بود و پس از آن نیز افکارش زمینه ای شد برای رنسانس علمی و فرهنگی.

در فلسفه اسلامی نیز نقش او بیش از دیگر فلاسفه یونان است.

بیشتر فلاسفه اسلامی مانند فارابی و ابن سینا پیرو او بودند و به همین خاطر، به مکتب مشاء تعلق دارند. آن ها عمدتا به شرح و تفصیل آراء منطقی و فلسفی او پرداختند.

کاتالیزور و واکنش شیمیایی

کاتالیزور و واکنش شیمیایی

| کاتالیزور مادهای است که سرعت یک ماده شیمیایی را زیاد میکند، بدون اینکه ، خود ، در واکنش شیمیایی مصرف شود. کاتالیزور را میتوان بدون تغییر ، در پایان واکنش بازیابی کرد. |

نگاه اجمالی

بسیاری ازفرآیندهای صنعتی به روشهای کاتالیزوی وابسته هست. ولی کاتالیزوهای طبیعی که آنزیم نام دارند، حتی بیشتر از این برای بشر حائز اهمیت است. این موارد فوقالعاده پیچیده ، فرایندهای حیاطی مانند هضم ، دم و بازدم و سنتز یاختهای را کاتالیز میکنند. تعداد زیادی از واکنشهای شیمیایی که در بدن صورت میگیرند و برای حیات ضروری هستند، میتوانند به کمک آنزیمها در دمای نسبتا پایین بدن انجام شوند.

هزاران نوع آنزیم شناخته شده است که هر یک وظیفه خاصی دارند. پژوهش درباره ساختار و کار آنزیمها به درک عمیقتر علل امراض و مکانیسم رشد کمک خواهد کرد.

پیوند هیدروژنی و نقش آن در زندگی

پیوند هیدروژنی و نقش آن در زندگی

ادامه مطلب ...مقدمه

وقتی اتم هیدروژن به دو یا چند اتم دیگر پیوند شده باشد، یک پیوند هیدروژنی وجود دارد. این تعریف اشاره بر این دارد که پیوند هیدروژنی نمیتواند یک پیوند کووالانسی عادی باشد، زیرا اتم هیدروژن تنها یک اوربیتال (1S) در سطح انرژی به قدر کافی پایین دارد که درگیر تشکیل پیوند کووالانسی شود.

جاذبه بین مولکولی و پیوند هیدروژنی

جاذبه بین مولکولی در برخی از ترکیبات هیدروژندار بطور غیر عادی قوی است. این جاذبه در ترکیباتی مشاهده میشود که در آنها بین هیدروژن و عناصری که اندازه کوچک و الکترونگاتیوی زیاد دارند، پیوند هیدروژنی وجود دارد. در این ترکیبات ، اتم عنصر الکترونگاتیو چنان جاذبه شدیدی بر الکترونهای پیوندی اعمال میکند که در نتیجه آن ، هیدروژن دارای بار مثبت قابل ملاحظه +δ میگردد. هیدروژن در این حالت ، تقریبا به صورت یک پروتون بیحفاظ است، زیرا این عنصر فاقد الکترون پوششی است. اتم هیدروژن یک مولکول و زوج الکترون غیر مشترک مولکول دیگر ، متقابلا همدیگر را جذب میکنند و پیوندی تشکیل میشود که به پیوند هیدروژنی مرسوم است. هر اتم هیدروژن قادر است تنها یک پیوند هیدروژنی تشکیل دهد.

نقطه جوش و پیوند هیدروژنی

ترکیباتی که پیوند هیدروژنی دارند، خواص غیر عادی از خود نشان میدهند. تغییرات نقاط جوش در مجموعه ترکیبات SnH4 , GeH4 , SiH4 , CH4 مطابق روال پیش بینی شده برای ترکیبات است نیروهای بین مولکولی آنها منحصر به نبروهای لاندن است. نقطه جوش در این مجموعه با افزایش اندازه مولکولی ، زیاد میشود. ترکیبات هیدروژنی عناصر گروه چهار اصلی ، مولکولهای ناقطبی هستند. اتم مرکزی هر مولکول فاقد زوج الکترون غیر مشترک است. در گروههای پنج ، شش و هفت اصلی نیروهای دو قطبی - دوقطبی به نیروهای لاندن در چسباندن مولکولها به یکدیگر کمک میکند. ولی نقطه جوش نخستین عنصر هر مجموعه (NH3,H2O , HF) بطور غیر عادی بالاتر از نقاط جوش سایر اعضای آن مجموعه است. پیوند هیدروژنی در هر یک از این سه ترکیب ، جدا شدن مولکولها را از مایع مشکلتر میکند.

سایر خواص غیر عادی مربوط به پیوند هیدروژنی

ترکیباتی که مولکولهای آنها از طریق پیوند هیدروژنی به همدیگر پیوستهاند، علاوه بر دارا بودن نقاط جوش بالا ، بطور غیرعادی در دمای بالا ذوب میشوند و آنتالپی تبخیر ، آنتالپی ذوب و گرانروی آنها زیاد است.

ولکانیزاسیون

ولکانیزاسیون

در اوایل سده شانزدهم، کلمب و دیگر کاوشگران اسپانیایی مشاهده کردند که سرخپوستان آمریکایی جنوبی با توپی که از شیره گیاهی یا شیرابه ی انواع خاصی از درختان درست شده بود بازی می کردند. یکی از نام هایی که سرخپوستان بر شیرابه اطلاق می کردند هِـوِئا بود، و مهمترین درختی که شیرابه مزبور را از آن به دست می آوردند هوئا برزیلینسیس نام داشت. گر چه کاوشگران اسپانیایی مقداری از این" صمغ هندی" را با خود به اروپا آوردند، اما استفاده چندانی از آن نشد، تا سرانجام جوزف پریستلی، کاشف اکسیژن، نشان داد که مالش آن بر خطوطی که با مداد نوشته شده باشند، آنها را پاک می کند. بر اساس همین کاربرد نسبتاً عوامانه اما با وجود ای پر فایده، امروزه در زبان انگلیسی لاستیک راRUBBER می خوانند.

علت این که اروپاییان در طی دو قرن نتوانستند استفاده مهمی برای لاستیک بیابند این بود که در دماهای زیاد نرم، چسبنده، و در دماهای کمتر سفت و شکننده می شد. چارلز مکینتاش اسکاتلندی دو قطعه پارچه را از لاستیک می پوشاند و در حالی که لاستیک در و سط آن دو به عنوان چسب عمل می کرد، آنها را به یکدیگر می فشرد؛ بدین ترتیب با استفاده از چسبندگی لاستیک در حرارت های بالا، مصرفی برای لاستیک هندی پیدا کرد.

مکینتاش از پارچه مضاعفی که با این روش ضد آب شده بود برای تولید بارانی استفاده می کرد. بدین ترتیب بارانی مکینتاش اختراع شد، و هنوز هم در انگلستان لباس های بارانی را که از پارچه های امروزی تهیه شده باشند به همین نام می خوانند.

در ابتدا چکمه ها و کفش هایی که از لاستیک یا پارچه های پوشیده از لاستیک تهیه شده بودند در انگلستان تولید و به ایالات متحده صادر می شدند؛ بعدها در دهه 1830، در خود ایالات متحده به مرحله تولید رسیدند. اما چندی نگذشت که آمریکاییان از کفش هایی که در زمستان سفت و در تابستان نرم و بی شکل می شدند بیزار شدند. در همین زمان بود که چارلز گودییر وارد صحنه شد.

گودییر در سال 1800 در نیوهیون کانتیکت به دنیا آمد. پدرش مخترع و تاجر ناموفقی بود. گودییر جوان دوست داشت راهی برای مقاوم ساختن لاستیک در برابر تغییرات دما بیابد تا در مصارف گوناگونی کاربرد پیدا کند. این علاقه به شیفتگی عمیقی تبدیل شد که سلامتی و سرمایه اندکی را که او و خانواده اش در فاصله سالهای 1830 تا 1839 داشتند، به باد داد. دراین مدت گودییر چندین بار به زندان بدهکاران افتاد؛ برای تامین غذا و مسکن محتاج خویشاوندانش شد؛ اما باز هم شیفتگی اش باقی بود. یکی از شکست های زندگی اش فروش تعداد زیادی کیسه نامه به دولت بود که برای ضد آب شدن با لاستیک آمیخته شده بودند، اما هنوز آنها را از کارخانه بیرون نبرده بودند که در برابر گرما چسبناک و بی شکل شدند.

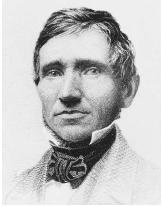

Goodyear, Charles

پس از تلاش های ناموفق و غیرعلمی بسیاری که برای بهبود لاستیک انجام داد، در یکی از این تلاش ها که قصد داشت آن را با گوگرد مخلوط کند، تصادفاً مخلوطی از لاستیک و گوگرد با اجاق تماس پیدا کرد. گود ییر در کمال شگفتی مشاهده کرد که لاستیک ذوب نشد، بلکه مثل قطعه ای چرم فقط کمی سوخت. گودییر بلافاصله به اهمیت این تصادف پی برد. بعدها دخترش گفت:

همچنان که از اتاقش می گذشتم، بر حسب اتفاق قطعه صمغ کوچکی را که نزدیک آتش گرفته بود دیدم و نیز متوجه شدم که بر اثر اکتشافی که ظاهراً کرده بود، برخلاصه همیشه حالتی سرزنده داشت. قطعه صمغ را در سرمای شدید بیرون در آشپزخانه بر میخی آویزان کرد. وقتی آن را صبح روز بعد به داخل آورد، با خوشحالی بر دست بلندش کرد. آن را درست مثل روز قبل که بیرونش گذاشته بود، ارتجاعی یافت.

گودییر پس از انجام آزمایش های بیشتر، بهترین دما و مدت حرارت را برای تثبیت لاستیک تعیین کرد. تقاضای ثبت اکتشافش را کرد، و در سال 1844 فرایند خود را بر اساس نام خدای آتش روم باستان، ولکان، فرایند ولکانیزاسیون نامید، که به نام او ثبت شد.

وقتی لاستیک در مجاورت گوگرد حرارت داده شود، اتمهای گوگرد زنجیره های بلند مولکول های پلیمری لاستیک را به یکدیگر متصل می کنند و بدین ترتیب ماده زمینه ای لاستیک را به توده یکپارچه ای تبدیل می کنند که حساسیت کمتری به تغییر دما نشان می دهد.

اگر بخواهیم تعریف والپول را به طور کاملاً دقیق تفسیر کنیم، کشف تصادفی ولکانیزاسیون لاستیک به دست گودییر را نمی توان بخت یارانه نامید. به جای اینکه چیزی را که مورد جست و جو نبود به طور تصادفی کشف کند، تصادفاً راه حلی پیدا کرد که سخت به دنبال آن بود. همان طور که در دیباچه گفته ام نمونه های بسیاری از تصادف های پر برکت می توان یافت که وقوع آنها منجر به اکتشافاتی شده است، و تا زمانی که این حوادث اتفاق نیفتاده بودند، کسانی که به دنبال چیزی بودند آن را نمی یافتند. این تصادف ها درست آن مفهومی را که منظور والپول از بخت یاری بود نمی رسانند، ولی آن قدر شبیه اند که می توان آنها را شبه بخت یاری نامید.

گودییر حتی پس از کشف فرایند ولکا نیزاسیون هم زندگی خوشی نداشت. درگیر دفاع قانونی از حق امتیاز اکتشافش شد، و اگر چه دانیال وبستر توانست در یکی از پرونده های نقض امتیازش او را در دادگاه پیروز کند، اما تا زمان مرگش در سال 1860 ، هرگز نتوانست از زیر بار سنگین بدهیهایش کمر راست کند. با این حال فرایند ولکا نیزاسیون منجر به فعالیت گسترده ای در زمینه تولید و مصرف لاستیک شد. تا سال 1858، ارزش اجناس تولید شده از لاستیک به حدود 5000000 دلار رسید. بزرگترین شرکتهای لاستیک سازی از جمله شرکت گودییر از سال 1870 به بعد در آکرون اوهایو تاسیس شدند. این قبل از اختراع اتوموبیل، کامیون و هواپیما بود، که قسمت اعظم لاستیکی که امروزه مصرف می شود در تایرهای آنها به کار رفته است.

ولکانیزاسیون محصولات اکسترود شده

معرفی تکنولوژی لاستیک / پخت لاستیک / ولکانیزاسیون محصولات اکسترودری

در گذشته محصولات اکسترود شده تقریبا فقط در اتوکلاو ،هوای داغ و یا بخار ولکانیز می شدند.

طی سالهای اخیر،بنا به دلایل اقتصادی،روشهای ولکانیزاسیون پیوسته،برای محصولات اکسترود شده آغاز شد.

در حالی که بخشی از محصولات اکسترود شده قبل از آنکه ولکانیز شوند به عنوان محصولات حد واسط فرآیند می شوند(به عنوان مثال ترد تایر) و بخشی دیگر از آنها به دلیل تعداد یا حجم کم آنها تحت فرآیند ولکانیزاسیون جداگانه قرار می گیرند،ولی ولکانیزاسیون بخش قابل ملاحظه ای از محصولات اکسترود شده بلافاصله پس از خروج از دای Die اکسترودر و به طریقه پیوسته صورت می گیرد.

در این ارتباط فرآیند ولکانیزاسیون پیوسته ، با استفاده از بخار با فشار بالا نیز در اهمیت است.

v ولکانیزاسیون در اتوکلاو:

در فرآیند ولکانیزاسیون ناپیوسته محصولات اکسترود شده ،هنوز استفاده از حرارت داغ یا اتوکلاو (بخار تحت فشار) بیشترین اهمیت را دارد.

برای جلوگیری از تغییر شکل محصولات اکسترود شده حین فرآیند ولکانیزاسیون ،در طراحی آمیزه مورد استفاده برای تولید اینگونه محصولاات از مقادیر مناسبی فکتیس استفاده می شود یا نوار اکسترود شده در داخل کانالهای نگهدارنده یا پودر تالک قرار داده می شود.

برای پخت شیلنگهایی که ضخامت دیواره آنها خیلی کم است به منظور جلوگیری از تغییر شکل محصول در حین پخت ، از میله توپری که از داخل شیلنگ عبور داده می شود،استفاده می کنند و سپس شیلنگ در داخل اتوکلاوی به طول 30 متر یا بیشتر تحت فشار پخت می شود.

همچنین برای جلوگیری از تغییر شکل محصول حین پخت می توان محصول را به صورت غوطه ور درآب در داخل اتوکلاو قرار داد .

از آنجایی که این شیوه ولکانیزاسیون به طریقه ناپیوسته صورت می گیرد تنها در مواقعی که برای ولکانیزاسیون پیوسته محدودیت داشته باشیم ویا ولکانیزاسیون پیوسته غیر اقتصادی باشد از این شیوه استفاده می شود.

v تجهیزات ولکانیزاسیون :

برای ولکانیزاسیون در بخار آزاد از ظروف افقی یا اتوکلاوها استفاده می شود.

اتوکلاو ها دارای ریلهایی می باشند که یک چرخ می تواند در داخل آن حرکت کند .

درب این ظروف به مکانیسم گیره یا قفل فنری مجهز است .درزگیرهایی در محل درب اتوکلاو تعبیه شده که به عنوان آب بند کننده به کار می رود.

درب اتوکلاو می تواند روی یک جفت لولا یا یک ببازوی تاب خور بچرخد وباز شود.

اتوکلاو معمولا به صورت عمودی قرار می گیرد به نحوی که درب آن در نقطه فوقانی قرار دارد .

در بیشتر موارد این دستگاه در زمین فروبرده می شود که البته می تواند از زمین برداشته شود.

اتوکلاوهای جدید نیز دارای دریچه با مکانیسم بسته شدن با گیره فنری است.آب بند کننده دیگری نیز در بین درب و بدنه اتوکلاو قرار دارد.

v ولکانیزاسیون:

ولکانیزاسیون در بخار با انتقال خوب حرارت و بنابراین زمان حرارت دهی کوتاهتر نسبت به سیستم ولکانیزاسیون با هوای داغ همراه است.

هنگامی که بخار اشباع به کار برده می شود ، که در این شرایط بخار و آب در حال تعادل هستند،انتقال حرارت خیلی یکنواخت صورت می گیرد که این امر به خاطر وجود تراکم خیلی بالا (Free Heat) بوقوع می پیوندد.

به هر حال در ظروف بزرگتر ،هوای موجود در ظروف می تواند تحت شرایط خاصی در بعضی از نقاط آن به دام بیفتد که در نتیجه آن ،خارج کردن هوا ، با انتقال حرارت بد انجام می شود.

به منظور جلوگیری از پیدایش این حالت و در نتیجه بروز پخت ناقص در برخی از نقاط محصول ،اتوملاو باید قبل از ولکانیزاسیون از طریق باز کردن بخار به اصطلاح هواگیری شود و هوای موجود آن خارج گردد .

هنگامی که تاسیسات و لوله های انتقال بخار به اتوکلاو به اندازه کافی بزرگ باشد ،خیلی سریع فشار بخار مطلوب در اتوکلاو ودر نتیجه دمای مورد نظر ولکانیزاسیون بدست می آید که می توا ن به راحتی آن را کنترل نمود .

عیب بزرگی که ولکانیزاسیون با بخار اشباع دارد این است که فشار بخار به دما و برعکس آن دما به فشار بستگی دارد .

عیب دیگری که ولکانیزاسیون با بخار اشباع دارد این است که هنگامی که اتوکلاو در آغاز شیفت سرد است ،مقادیر زیادی آب کندانس شده در آن تشکیل می شود که طبعا از ایجاد حرارت یکنواخت در محفظه پخت جلوگیری می کند .

مقدار تشکیل این آب کندانس شده می تواند از طریق پیش حرارت دادن اتوکلاو یا قرار دادن المنت های حرارتی در داخل آن به حد مینیمم برسد و یا کاملا حذف شود .بخاطر تسکیل قطراتآب کندانس شده ،لکه هایی که اصطلاحا" water spots نامیده می شود می تواند روی محصول ولکانیز شده تشکیل شود که نتنها باعث بد شکل وبد منظر شدن سطح آن می شود بلکه همچنین باعث می شود که محل هایی از محصول به خوبی ولکانیزه نشود.

می توان از ایجاد پدیده نامطلوب به طور نسبی با استفاده از عامل مرطوب کننده ،و آغشته سازی محصول پخت نشده با آن جلوگیری نمود.

نکته: ولکانیزاسیون در بخار سبب می شود که درجه حرارت ایجاد شده به مقدار قابل توجهی از درجه حرارت پخت در هوا باشد،زیرا بخار بر خلاف هوا مانند یک گاز بی اثر عمل می کند.

بنابراین می توان در طی ولکانیزاسیون با بخار بدون هیچ مشکلی دمای ولکانیزاسیون را تا بیش ازc ° 200 ویا بیشتر بالا برد.

v ولکانیزاسیون پیوسته در حمام مایع (LCM):

از سالها قبل یک روش ولکانیزاسیون پیوسته برای پخت نوارهای اکسترودی،شیلنگ،.. توسط شرکت دوپونت ابداع شده است.

در این روش آمیزه لاستیکی در داخل یک مایع داغ پخت می شود و آن را با روش پخت با مایع یا (LCM) می خوانند.

v اصول:

اصول کار بسیار ساده است .نوارهای لاستیکی (شیلنگها،انواع پروفایلها) بلافاصله پس از خروج از دای اکسترودر به وسیله یک تسمه نقاله وارد یک حمام طولانی حاوی مایع داغ می شوند.

آنها در داخل مایع به صورت غوطه ور نگه داشته می شوند و از درون حمام به وسیله یک تسمه نقاله فولادی عبور می کنند و وقتی به انتهای حمام می رسند ، کاملا ولکانیز شده اند.

v مزیت های اصلی روش پخت با مایع در مقایسه با روش پخت با اتوکلاو علاوه بر امکان تولید نوارهای پیوسته طویل عبارتند از:

-کاهش درصد ضایعات

-کیفیت ظاهری بهتر نوارها

-کاهش زمان پخت

کاهش درصد ضایعات محصول در این روش به این دلیل است که در مقایسه با پخت در اتوکلاو در اغلب محیط های حرارت دهی به روش LCM ،نوارهای متحمل حداقل فشار وتغییر شکل می شوند.

دلیل کاهش بیشتر درصد ضایعات در روش پخت با LCM آن است که در این روش ابعاد و کیفیت ظاهری محصول ولکانیزه شده ی نهایی بلافاصله پس از خروج از حمام ،قابل کنترل و بررسی است در حالیکه در روش پخت با اتوکلاو ، برای ارزیابی موارد فوق تنها به روش بچی می نوان عمل کرد و درصورت تشخیص عیب و نقص در محصول پخت شده ، ناگزیر کل بچ به ضایعات تبدیل خواهد شد.

به علاوه،کارایی تجهیزات LCM نیز در مقایسه با اتوکلاو بیشتر است.زیرا هنگام پخت با اتوکلاو هر بار که درب اتوکلاو باز می شود،با اتلاف حرارت مواجه هستیم.

از آنجاییکه در روش پخت LCM استفاده از مواد پودری روی محصول ضرورتی ندارد و لکه هایی که در اثر وجود بخار آب اشباع در اتوکلاو روی محصول ایجاد می شود نیز در روش LCM تشکیل نمی شود .بنابراین به این روش می توان محصولات اکسترودری خوش ظاهرتر و زیباتری را به دست آورد.

* برای پخت به روش LCM به تجهیزات زیر نیاز است:

حمام نمک،که شامل یک حوضچه طویل است و یک تسمه نقاله از جنس فولاد در داخل آن حرکت می کند.این حوضچه در نزدیکی اکسترودر قرار می گیرد و محصول اکسترود شده خروجی از اکسترودر فورا" در دال حمام نمک غوطه ور شده و به وسیله یک تسمه نقاله انتقال می یابد .

طول مورد نیاز برای حمام سیال نه تنها به سرعت ولکانیزاسیون نوار اکسترودشده ودرجه حرارت نمک،بلکه به سرعت خروجی اکسترودر متصل به آن ویا به عبارت دیگر به حداکثر سرعت اکسترودر نیز بستگی دارد.که آن هم به نوبه خود به ابعاد نوار اکسترود شده بستگی دارد ،در روش پخت با حمام نمک به جهت درجه حرارت بالای ولکانیزاسیون در حمام ،باقی ماندن نوار در حمام برای مدت زمانی طولانی تر از زمان پخت بهینه آن خطرناک است .بنابراین لازم است موازنه دقیقی بین سرعت اکستروژن و مدت زمان اقامت محصول در حمام برقرار شود.

عامل حرارت دهنده برای حمام ولکانیزاسیون به عنوان مثال از مخلوط نمکها ،مخلوط فلزات(خیلی به ندرت) ،پلی آلکیل گلیکول ها،گلیسیرین ، روغن سیلیکون و ... می باشد.

به جهت آنکه غالبا از مخلوط نمک ها به عنوان محیط حرارت زا استفاده می شود، این روش را ولکانیزاسیون با استفاده از حمام نمک نیز می خوانند.

متداولترین مخلوط نمک مورد مصرف در LCM ،مخلوط اوتکتیک نمک ذوب شده با ترکیب درصد وزنی زیر است:

- نیترات پتاسیم 53 %

- نیترات سدیم 40 %

- نیترات سدیم 7%

v مزایا ومعایب LCM :

با استفاده از این حمام ها نوارهایی با ظاهر بسیار تمیز به دست می آید.عیب مخلوط نمک دانسیته بالای آن است. از آنجاییکه که دانسیته* آمیزه های الاستومری عملا و همواره به میزان قابل ملاحظه ای پایین تر از دانسیته مخلوط نمک هاست،بنابراین نوار لاستیکی در داخل حمام کم وبیش حالت شتاور پیدا می کند و لازم است به وسیله تسمه فولادی که نوار لاستیکی را با فشار به درون حمام فرو می برد بر این حالت غلبه شود.

در این صورت فشار وارده از سوی تسمه فولادی می تواند در آمیزه های الاستومری خیلی نرم که دانسیته پایینی داشته و مقطع آنها شکل پیچیده ای دارد تغییر شکل ایجاد می کند.

برای ملکانیزاسیون نوارهای بزرگتر و ضخیم تر در داخل حمام مایع ،باید مدت اقامت نوار در داخل حمام طولانی تر باشد تا حرارت کاملا به تمام مقطع آن منتقل شود.اما این عمل سبب می شود که سطوح خارجی نوار (به ویژه وقتی که درجه حرارت نوار خیلی بالا باشد) شدیدا دچار فرا پخت می شود.

مشکل دیگری که هنگام ولکانیزاسیون در LCM با آن مواجه می شویم ،ایجاد تخلخل در محصول پخت شده است که این پدیده به سبب پایین بودن فشار در هنگام ولکانیزاسیون رخ می دهد ،تخلخل در محصول پخت شده در اثر وجود هوا و رطوبت در آمیزه الاستومری ایجاد می شود و بدیهی است که آن هم تا حدود زیادی به نوع و مقدار فیلرها و سایز اجزای به کا رفته در آمیزه و همچنین به فناوری مورد استفاده در فرآورش آمیزه بستگی دارد.

معمولا هر قدر سختی آمیزه ولکانیز شده بیشتر باشد،مساله تخلخل کمتر است.

عامل اصلی بروز تخلخل در محصول ولکانیز شده،وجود مقداری رطوبت در آمیزه است که با استفاده از مواد جاذب الرطوبه در فرمول آمیزه نظیر اکسید کلسیم می توان به میزان قابل توجهی مشکل تخلخل را کاهش داد .اما برطرف کردن مشکل تخلخل ناشی از محبوس شدن هوا در داخل آمیزه کار دشواری است.

برای حذف هوای محبوس شده می توان از اکسترودرهایی که در استوانه مارپیچ آنها منطقه خلا وجود دارد استفاده کرد ،همچنین استفاده از مقدار کمی فکتیس

(5-10 phr) برای خروج گازها حین فرآیند اختلاط بسیار مؤثر است.

v مزایای ولکانیزاسیون به روش LCM:

1- عدم ایجاد وقفه در فرآیند اکستروژن پیوسته

2- عدم نیاز به جابه جایی و انتقال نوارهای خام

3- داشتن اتلاف حرارتی بسیار کم

4- عدم نیازبه ابزار نگهدارنده اضافی خاص

5- عدم نیاز به پودر ضد چسبندگی و عدم نیاز به عملیات تمیز کنندگی

6- درصد ضایعات کم

7- صرفه جویی در نیروی کارگری

8- کیفیت ظاهری بهتر نوارهای تولید شده و...

v معایب واکانیزاسیون به روش LCM :

1- ضرورت استفاده از اکسترودرهای گران قیمت

2- سرعت اکستروژن کم نسبت به فرآیند اکستروژن معمولی

3- اتلاف(مصرف) نمک موجود در حمام نمک،بسته به نوع محصول ،سرعت اکستروژن ودرجه حرارت

4- ضرورت نیاز به مراقبت ونگهداری از حمام نمک

5- نیاز به تمیز کردن نوارها

6- درصد مخاطره بیشتر هنگام کار کردن با حمام نمک

7- تشکیل نیتروزآمین ها(عوامل سرطان زا)

8- ایجاد تغییر شکل در نوارها

*محدوده دمای زیر را با تجربه می توان برای انواع الاستومرها بدست آورد:

انواع الاستومر | حداکثر درجه حرارت ولکانیزاسیون | توضیح |

NR SBR NBR CR | حداکثر c ° 210 حداکثر c ° 240 حداکثر c ° 240 حداکثر c ° 240 | بالاتر از این دما،چسبندگی و بازگشت اتفاق می افتد. شاید حتی بالاتر شاید حتی بالاتر در برخی موارد استثنایی بالاتر |